- ပါရမီတာ

- ပတ်သက်သော ပণုံများ

ပါရမီတာ

အမြင့်ပူကိုယ်ပိုင်ဆေးကျိုးမှု nano-ceramic coating

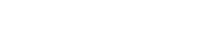

အမြင့်沮ာပိုင်းကာလီနှင့် ပတ်သက်၍ အသုံးပြုသည့် ဆေးချိန်ရောင်းထုတ်မှု စနစ်က ပထမဆုံး အောက်ဇိုင်းဖြုတ်ခြင်းကို ၉၀% ထက်ပို၍ လျော့နည်းစေပြီး လုပ်ငန်းလုပ်ငန်းတွင် လူကြီးမင်းရောင်းထုတ်မှုကို အကောင်းဆုံးဖြင့် တိုးတက်စေသည်၊ ဖြူးသားကို ဖယ်ရှားရန် ခက်ခဲခြင်းကို လျော့နည်းစေပြီး ပြင်ဆင်မှုအတွင်း ဒြပ်စင်အစိတ်အပိုင်းများ၏ ပျောက်ဆုံးမှုကို လျော့နည်းစေပြီး လူကြီးမင်းရောင်းထုတ်မှုနှင့် အရည်အသွေးကို တိုးတက်စေသည်။ ထို့ကြောင့် မိုက်လ်ဖန်ရှိ အမြင့်沮ာပိုင်းကာလီနှင့် ပတ်သက်၍ ဆေးချိန်ရောင်းထုတ်မှု စနစ်ကို လေ့လာခြင်းနှင့် အသုံးပြုခြင်းက အောက်ဇိုင်းကို ကန့်သတ်ခြင်း၊ ဒီကာဘာရိုက်ခြင်းကို ကန့်သတ်ခြင်း၊ ဒြပ်စင်အစိတ်အပိုင်းများ၏ ပျောက်ဆုံးမှုကို ကန့်သတ်ခြင်းနှင့် တန်ဖိုးမြင့် လူကြီးမင်းများ၏ ဖြူးသားအဆင့်နှင့် ပြုလုပ်ထားသော ရောင်းထုတ်မှုအဆင့်ကို တိုးတက်စေခြင်းတို့တွင် ပို၍ အရေးပါသော အလုပ်ဆောင်မှုအဓိပ္ပါယ်ရှိသည်။

အမြင့်沮ာပိုင်းကာလီနှင့် ပတ်သက်၍ နိုင်းယာဉ်ဆေးချိန်ရောင်းထုတ်မှု၏ အသားအဝတ်များ

1. ဆေးချိန်ရောင်းထုတ်မှုက ဘီလ်၏ မျက်နှာရောင်းထုတ်မှုကို ၉၀% ထက်ပို၍ လျော့နည်းစေပြီး ဒြပ်စင်အစိတ်အပိုင်းများ၏ ပျောက်ဆုံးမှုကို အကောင်းဆုံးဖြင့် လျော့နည်းစေသည်။

2. ကိရိယာနှင့် ယာဉ်ပြင်အကြား၊ ကိရိယာ၏ အတွင်းဆီးဖြစ်သော လံုးချထားမှုနှင့် အဆင့် (coefficient of thermal expansion) ကြားတွင် ရဲ့ ဓါတ်ပုံတူညီမှု၊ ရူပဗေဒဆိုင်ရာ တူညီမှု၊ နှင့် CTE တူညီမှုရှိသည်။

3. လောင်း၏ ပို့ဆောင်မှုအတွင်း ကိရိယာသည် ယာဉ်ပြင်နှင့် ကြိုက်ပ်ဆိုင်ရာ ရူပဗေဒဆိုင်ရာ လုပ်ဆောင်ချက်မှ မြင့်တိုင်းအပူအန္တရာယ်တွင် ကိရိယာသည် ကျဆင်းမည်မဟုတ်ပါ။

4. ကိရိယာ၏ ပဃဥးပြင်ပေါ်တွင်ရှိသော ရှိပုံ အောက်ဆီဒ်လံုးချထားနှင့် လောင်း၏ ယာဉ်ပြင်သည် အသစ်ဖြစ်သော သိုးသောက်ထားသော လံုးချထားကို ဖွံ့ဖြိုးစေပြီး၊ အောက်ဆီဒ်လံုးချထား၏ ဖွဲ့စည်းပုံကို ပြောင်းလဲစေပြီး အောက်ဆီဒ်လံုးချထား၏ ကျဆင်းမှုကို တိုးတက်စေသည်။

5. ကိရိယာ၏ ပမာဏသည် နည်းသောကြောင့် ဘီလီတ်၏ အသိုင်းအဝိုင်းပျံ့နှံ့မှုကို မော်းကွေးမှုမရှိပါ။

6. ကိရိယာသည် မြင့်တိုင်းအပူအန္တရာယ်အတွင်း ကိုယ်တိုင်ဖြစ်ပေါ်သော ပျက်ကွက်များကို သိမ်းဆည်းနိုင်ပြီး ကိရိယာ၏ ကြိုက်ပ်ဆိုင်ရာ ပြင်ပေါ်မှုနှင့် ပုံမှန်မှုကို ချိတ်ဆက်ထားသည်။

7. ကိရိယာကိုယ်တိုင် အောက်ဆီဒ်မှ ကာကွယ်ရေးအတွက် လုပ်ဆောင်နိုင်ပြီး ကာကွယ်မှုအသက်ကို ရှည်ပြီးဖြစ်သည်။

၈. အင်္ကျီခြ履ုးရောင်းခြင်း၏ ကosten မှန်းသည်။ ပြုလုပ်ထားသော အင်္ကျီများအတွက် ရှိသော အင်္ဂါ-အောက်ဆီဒေးခြင်း အင်္ကျီများသည် အလွန်ကြီးမားသည်၊ အင်္ကျီများအတွက် အသုံးပြုသူများအတွက် အင်္ကျီများသည် အလွန်ကြီးမားသည်။

အောက်ဆီဒေးခြင်း၏ မကောင်းသော အثرများ

အင်္ကျီကို ပြုလုပ်ရန်အတွက် အပူချိန်တွင် အောက်ဆီဒေးခြင်းသည် အလေးချိန်၏ ၁-၁.၅% ကို ဖယ်ရှားသည်၊ လေးစားခြင်းအတွက် ပိုမိုမြင့်မားသည်၊ ဖယ်ရှားခြင်း၏ အချိုးအစားသည် ၃-၅% အထိ ရှိနိုင်သည်။

အပူချိန်သို့ သိမ်းဆည်းခြင်းသို့မဟုတ် အပူချိန်ကို မှန်ကန်စွာ မှီခိုခြင်း၊ အထူးသဖြင့် လုပ်ဆောင်ချက်မှာ မှီခိုခြင်း၊ အင်္ကျီ၏ အီးရှင်းသည် ၁-၅mm အထိ ဖြစ်နိုင်သည်၊ အချို့သည် ၁၀mm အထိ ရှိနိုင်သည်။

အမြင့်沮ဗျချိန် oxidation မှဖွဲ့စည်းသော iron oxide scale ကိုအချိန်တွင်မဆင်းရွက်ပါက၊ လှုပ်ရှားခြင်းသို့မဟုတ် forging process အတွင်း billet ၏မျက်နှာပေါ်တွင်အိုးထိုးပြီး product ၏မျက်နှာ defect တွေဖြစ်ပေါ်လာပါမယ်။ ဒါက product ကို scrapped လုပ်စေပါတယ်။ steel parts ကို heating လုပ်တဲ့အခါလည်း high-temperature oxidation က steel ထဲမှာ alloying element တွေကို depletion နဲ့ decarburization လုပ်ပြီး၊ steel မျက်နှာရဲ့ chemical composition ကိုပြောင်းလဲစေပြီး production မှာလည်း product ရဲ့ mechanical properties နဲ့ corrosion resistance ကိုလျော့နည်းစေပြီး၊ finished product ရဲ့ qualified rate ကလျော့နည်းသွားပါတယ်။

EN

EN

AR

AR HR

HR CS

CS DA

DA NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RU

RU ES

ES SV

SV TL

TL ID

ID LT

LT SR

SR SK

SK UK

UK VI

VI HU

HU TH

TH TR

TR MS

MS GA

GA CY

CY AZ

AZ LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ