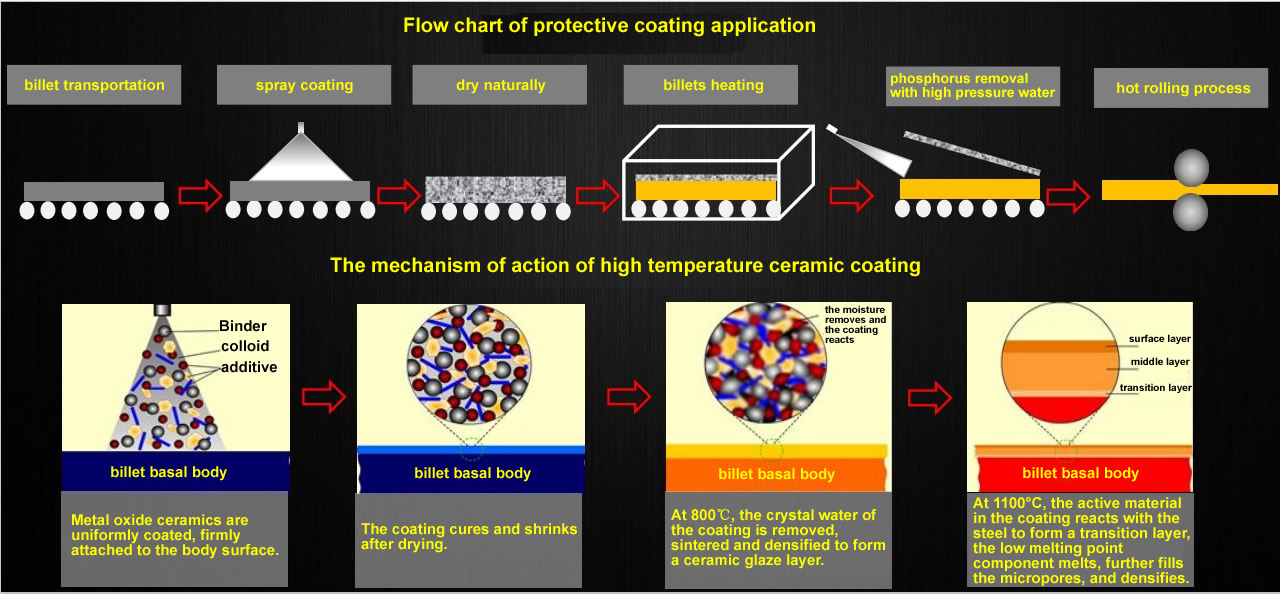

- Parameter

- Súvisiace produkty

Parameter

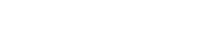

Vysokooteplné protioxidovačné nanoceramické povlakovo

Použitie technológie vysokohtných ochranných nátierov môže znížiť primárnu oxidáciu a straty spalenej hmoty viac ako o 90 %, čo významne zvýši výnos ocele v procese výroby, priamo zníži ťažkosť odstránenia železnej oxidnej škrieky, zmierňuje jav vyčerpania povrchových prvkov a zlepšuje výnos a kvalitu ocele. Preto má výskum a aplikácia multifunkčnej technológie vysokohtných ochranných nátierov dôležitejší praktický význam v oblastiach protioksidného, protidekarbonizácie, protivyčerpaniu prvkov a zlepšenie úrovne odstraňovania škrieľky a kvality valeného povrchu vysoko hodnotných typov ocele.

Charakteristiky vysokohtnej protioksidnej nano keramickej patry

1. Patra môže znížiť povrchovú oxidáciu biliku viac ako o 90 %, čo významne zníži vyčerpanie prvkov;

2. Dobra chemická kompatibilita, mechanická kompatibilita a zhodnosť CTE (koeficient termálneho rozšírenia) medzi nátierom a podložkom a medzi vnútornou vrstvou nátieru a vrstvou;

3. Nátier je pevne spojený s podložkom počas prevodu ocele, a mechanická akcia nebude spôsobiť oddelenie nátieru vysokou teplotou;

4. Existujúca oxidná vrstva na povrchu nátieru a ocelového podložka tvorí novú hustú eutektiku, čo zmení štruktúru oxidnej vrstvy a zlepší odlepenie oxidnej škaly;

5. Množstvo nátieru je malé, čo nepovplyvní normálnu rýchlosť ohrievania biliku;

6. Nátier môže automaticky zaceliť trhliny vygenerované samotným procesom vysokých teplôt, čím zabezpečí pevnosť a integrity nátieru;

7. Nátier samotný má protioxidné vlastnosti a dlhý životnost ochrany;

náklady na nanesenie sú nízke. Existujúce protioxidovačné nánosy pre špeciálne ocele sú relatívne drahé, zatiaľ čo pre bežné nízkouhličitné ocele používané v mnohých aplikáciách sa tieto nánosy prakticky nepoužívajú kvôli vysokým nákladom.

Negatívne účinky oxidácie pri vysokých teplotách

Počas ohrievania pri valení ocele je oxidácne spalovanie straty približne 1-1,5 % hmotnosti hrubca, a pri foršovacom ohrievaní bude strata vyššia, dosahujúcú až 3-5 %.

Keď nie sú priestorovo riadené pečové plyny alebo teplota peče, alebo keď sa hrubec nachádza vysoko v teplom oddieli dlho, obzvlášť ak nastane zlyhanie pri valení a nebudú uskutočnené časové úpravy, zhrubne železná oxidná plienka ocele. V bežnom prípade je jej hrúbka 1-5 mm, v prípade vážnejších poruch môže dosiahnuť až 10 mm.

Ak sa oxidna škôrka vytvorená vysokoteplotnou oxidáciou nenahodí časovo, bude počas procesu valenia alebo kovania zmáčkaná do povrchu biliku, čo spôsobí povrchové defekty produktu a môže priviesť ku znehodnoteniu produktu. Počas ohrievania oceleových dielov môže vysokoteplná oxidácia tiež spôsobiť vyprášanie a výdech úzkladňujúcich prvkov v oceli, pričom zmeny chemického složenia na povrchu ocele môžu spôsobiť zníženie mechanických vlastností a odolnosti pred koroziou produktu, čo spôsobí zníženie percenta kvalitných hotových výrobkov.

EN

EN

AR

AR HR

HR CS

CS DA

DA NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RU

RU ES

ES SV

SV TL

TL ID

ID LT

LT SR

SR SK

SK UK

UK VI

VI HU

HU TH

TH TR

TR MS

MS GA

GA CY

CY AZ

AZ LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ